Dyspensery i aplikatory do taśm samoprzylepnych

2025-08-19

Kleje przemysłowe

2025-09-11Taśmy samoprzylepne elektroizolacyjne stosowane w produkcji silników elektrycznych

Silniki elektryczne są kluczowymi elementami w wielu dziedzinach przemysłu — od produkcji po transport i automatykę. Ich niezawodność zależy w dużej mierze od jakości izolacji elektrycznej, która chroni komponenty przed zwarciami, wilgocią, przegrzewaniem i uszkodzeniami mechanicznymi. W tym kontekście taśmy samoprzylepne elektroizolacyjne odgrywają niezwykle istotną rolę, zarówno na etapie produkcji, jak i podczas remontów silników elektrycznych.

Rola taśm elektroizolacyjnych

Taśmy elektroizolacyjne stosuje się w silnikach elektrycznych głównie do:

- izolowania uzwojeń stojana i wirnika,

- mocowania przewodów i kabli,

- separacji warstw izolacyjnych,

- zapobiegania zwarciom międzyfazowym i doziemnym,

- ochrony przed wilgocią, chemikaliami i wibracjami,

- maskowania i oznaczania elementów.

Ich właściwości muszą być dostosowane do wymagających warunków eksploatacyjnych – wysokich temperatur, drgań, ciśnienia i środowisk agresywnych chemicznie.

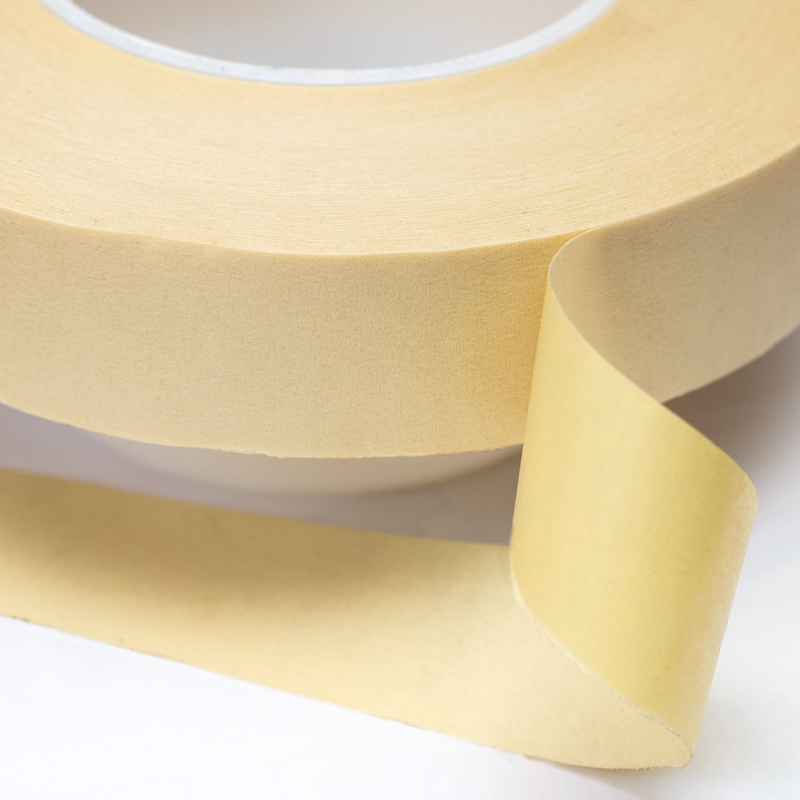

Rodzaje taśm stosowanych w silnikach elektrycznych

Taśmy na bazie papieru aramidowego Nomex

Stosowane głównie do izolacji czoła uzwojeń lub do separacji warstw w pakiecie uzwojeń. Często impregnowane żywicami epoksydowymi lub lakierami.

Taśmy z materiałów poliestrowych (PET)

Odporne na temperatury rzędu 130–155°C (klasa izolacji B i F), powszechnie wykorzystywane do izolacji uzwojeń w silnikach niskiego napięcia.

Taśmy poliimidowe (PI, np. Kapton)

Bardzo odporne na wysokie temperatury (do 180–220°C, klasa H), stosowane w silnikach dużej mocy lub tam, gdzie występują ekstremalne warunki termiczne i mechaniczne.

Taśmy z włókna szklanego

Wysoce odporne na temperaturę i ścieranie, wykorzystywane do mocowania uzwojeń w silnikach pracujących w trudnych warunkach przemysłowych. Dodatkowo wzmacniają strukturę mechaniczną izolacji.

Zamów darmowe próbki - przetestuj przed zakupem

Kryteria doboru taśmy do silników elektrycznych

Przy wyborze odpowiedniej taśmy elektroizolacyjnej należy uwzględnić:

- klasę temperaturową silnika (np. B, F, H),

- rodzaj napięcia (niskie, średnie, wysokie),

- rodzaj środowiska pracy (wilgotność, obecność olejów, chemikaliów),

- sposób aplikacji (automatyczna aplikacja w produkcji masowej vs. ręczna podczas naprawy),

- właściwości mechaniczne i chemiczne taśmy (odporność na ścieranie, elastyczność, adhezja).

Charakterystyka klas temperaturowych

- Klasa B (130°C): Standard dla wielu taśm poliestrowych, stosowanych w silnikach niskiego i średniego napięcia.

- Klasa F (155°C): Najczęściej wybierana do nowoczesnych silników przemysłowych, zapewnia wysoką odporność na temperaturę i wilgoć.

- Klasa H (180°C): Przeznaczona do silników pracujących w ekstremalnych warunkach, gdzie wymagana jest maksymalna trwałość izolacji.

- Klasa C (>180°C): Stosowana w aplikacjach specjalnych, np. w silnikach trakcyjnych lub urządzeniach wysokotemperaturowych.

Znaczenie doboru klasy temperaturowej

- Przekroczenie dopuszczalnej temperatury o 10°C skraca żywotność izolacji o połowę.

- Obniżenie temperatury o 10°C podwaja trwałość izolacji.

- Właściwy dobór klasy temperaturowej taśmy zapewnia niezawodność i długą żywotność silnika.

Nie wiesz jaką taśmę wybrać? Pomożemy Ci dobrać idealne rozwiązanie.

Zastosowanie w praktyce: produkcja vs. remonty

Do produkcji seryjnej taśmy są stosowane w zautomatyzowanych procesach, gdzie ważna jest powtarzalność, szybkość aplikacji i niezawodność. Producenci wykorzystują taśmy przetestowane pod kątem zgodności z normami IEC i UL.

Podczas remontów najczęściej wykorzystuje się taśmy uniwersalne, o wysokiej przyczepności i elastyczności, które można łatwo aplikować ręcznie. Technicy korzystają także z taśm naprawczych, odpornych na temperatury i wilgoć, które pozwalają szybko zabezpieczyć uszkodzone miejsca.

Taśmy samoprzylepne elektroizolacyjne są nieodzownym elementem w procesach produkcji i regeneracji silników elektrycznych. Odpowiedni dobór taśmy ma kluczowe znaczenie dla niezawodności i trwałości urządzenia. Wraz z postępem technologicznym rozwijają się również materiały izolacyjne, oferując coraz wyższą odporność na warunki eksploatacji i jeszcze lepsze właściwości dielektryczne.